Порошковая покраска изделий уже зарекомендовала себя на рынке. Технология получает все большую популярность благодаря долговечности, экологической безопасности. Основа метода: напыление электрически заряженных частиц на изделия и последующая полимеризация под воздействием высокой температуры для получения однородного слоя покрытия.

Данная технология требует специального оборудования.

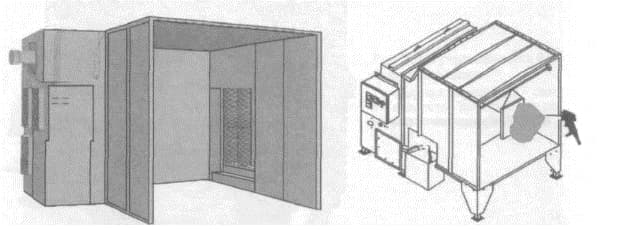

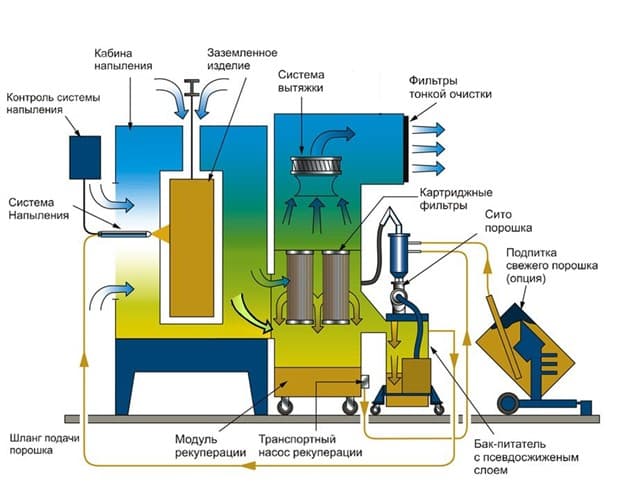

Напыление на поверхность изделия проводится в специальной окрасочной камере.Это специальное оборудование ограждено от остального помещения. Представляет собой кабину (герметичную) с особыми условиями (температурный режим, регуляция направления движения воздуха, расположение проемов для переноса изделий, системой вентиляции). Именно правильное устройство камеры делает процесс окрашивания безопасным.

Существует несколько вариантов покрасочных камер.

Но! Любая камера для порошковой окраски изделий должна иметь стенки с антистатическим покрытием. Они могут быть из пластика или металла. Обязательным будет и система воздушного отсасывания. Специальная установка улавливает частицы, которые не попали на изделие и возвращает их в производство.

Требования к камере:

- герметичность – для формирования качественного напыления необходимо предотвратить попадание посторонних частиц в камеру;

- безопасность – для предотвращения превышения в камере норм ПДК и пожароопасных ситуаций;

- климатические параметры — необходимые для технологии напыления краски температура, влажность, скорость воздушного потока в камере;

- экономичность – рекуперация порошковой краски позволяет повторно использовать не попавшие на окрашиваемую поверхность частицы.

- хорошее освещение

В зависимости от предназначения их условно разделяют на:

Односекционные и многосекционные камеры. Они предназначены для окраски больших и малых партий изделий, для одновременной выкраски изделий в разные цвета.

Тупиковые и проходные камеры. Тупиковые: мелкосерийное производство, один вход и выход. Проходные: процесс окраски организован по конвейерному типу. Вход и выход находятся в противоположных сторонах.

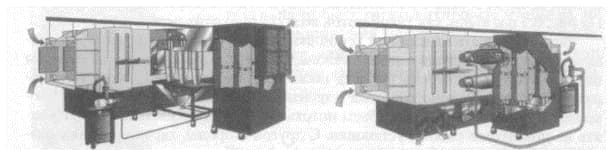

Стационарные и передвижные. Стационарные: находятся в цеху. Передвижные: могут быть перемещены на локацию, затем перевезены на др.

Универсальные камеры. В них рабочее пространство можно регулировать в зависимости от окрашиваемого изделия. Это экономит ресурсы.

Обитаемые камеры. Персонал находится внутри камеры.

Автоматические камеры. Персонал управляет процессом удаленно.

- Приточно-вытяжная вентиляция — обеспечивает сменяемость воздуха в камере порошковой окраски.

- Система фильтрации и рекуперации — предназначена для фильтрации воздуха в камере, сбор не осевшего на поверхность окрашиваемых деталей полимерного порошка с целью его возврата в технологический цикл, предотвращает выбросы полимерного порошка.

- Подогреватели воздуха — реализуют нагрев воздуха в камере до необходимых температур (например, если в камере порошковой покраски осуществляется также сушка изделия)

- Система освещения — набор ламп и светильников.

- Система управления — средства автоматизации.

- Технологическое оборудование — пистолеты, краскопульты, электростатические распылители, передвижные платформы и т.д.

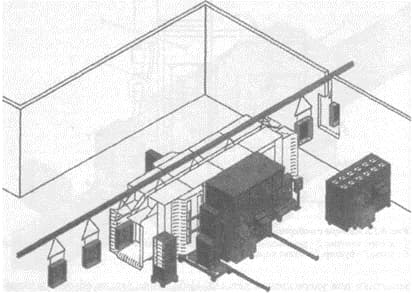

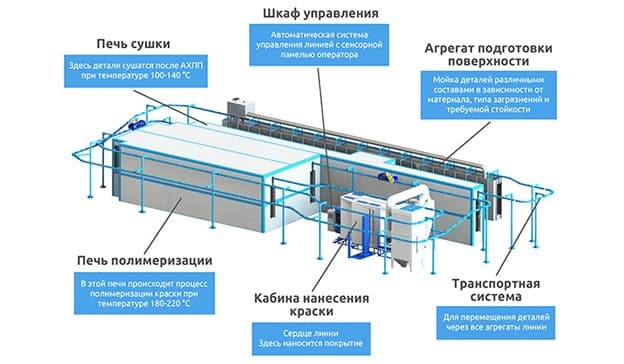

На больших производствах обычно есть отдельные этапы, на которые разбит сам процесс окраски. Он выполняется на т.н. линии. Линия может состоять из:

- Агрегата подготовки поверхности перед окраской

- Камеры сушки изделия (перед окраской)

- Камеры (кабины) нанесения порошковой краски

- Печи полимеризации для запекания

- Транспортного конвейера (для движения изделий по линии)

- Автоматической системы управления линией

Основные задачи Распылительных камер:

- Пресечь распространение порошка в помещении всего цеха;

- Уловить и собрать не осевшие на изделие частички порошка;

- Обеспечение безопасных условий работы.

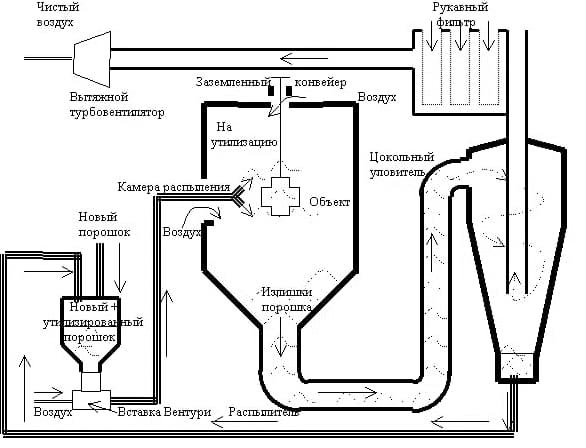

Загрязненная порошком атмосфера камеры подается в спец-устройство. Порошок отделяется от воздуха фильтрацией/посредством циклонов. Далее воздух подвергается фильтрации повторно. Порошок, собранный системой очистки, просеивается (удаляются загрязнения). А далее его смешивают со свежим порошком.

Обычно камера имеет 2 транспортных проёма для входа-выхода окрашиваемых изделий. Необходимо создать условия, при которых скорость потока воздуха в проемах была такой величины, чтобы препятствовать распространению частичек краски за пределы покрасочной камеры. Но в то же время не сильно высокой, чтоб не сдувать порошковую краску с изделия. Для небольших камер это от 0,4 м/с, для больших камер до 0,8 м/с.

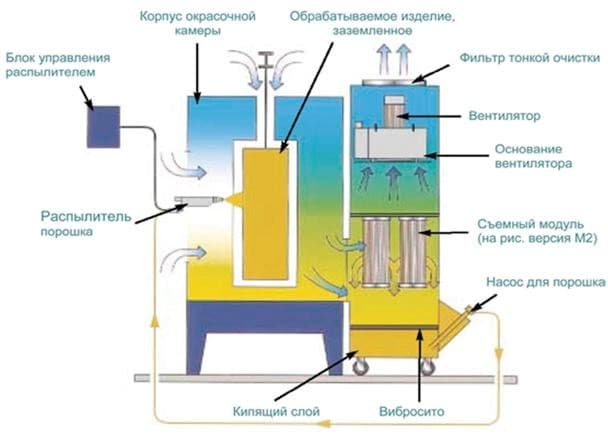

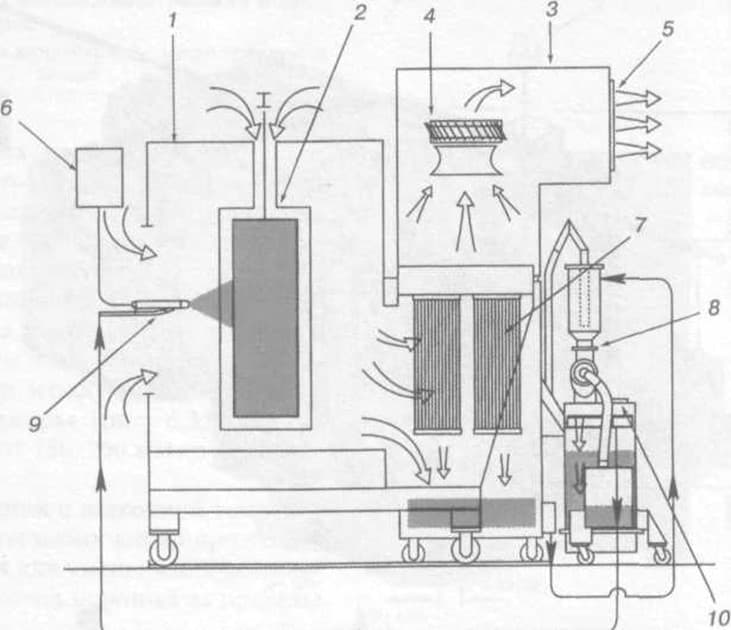

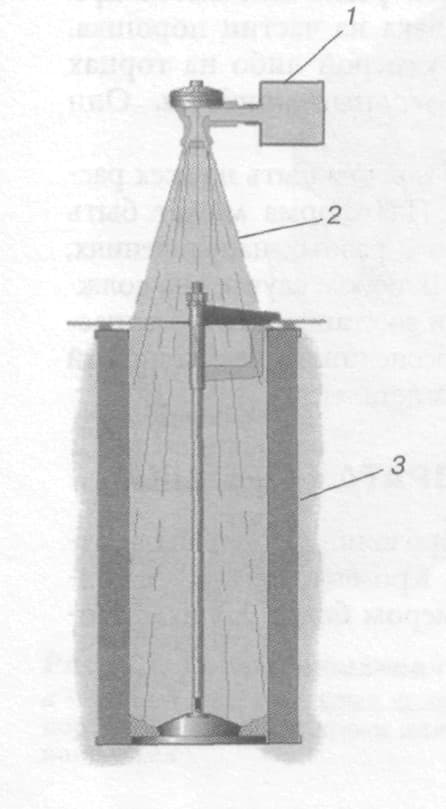

Схема распылительной камеры.

1 - корпус; 2 - окрашенное изделие; 3 - коллектор; 4 - вентилятор; 5 - барьерный фильтр; 6 - источник высокого напряжения; 7 - патронный фильтр; 8 - сито; 9 - распылитель; 10 - питатель

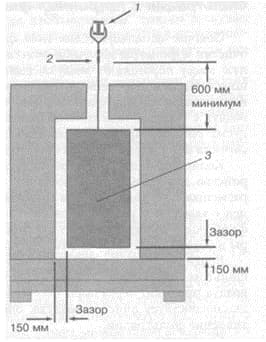

1 - каретка конвейера; 2 - место крепления подвеска; 3 - деталь

Размер рабочей части подвески для деталей должна быть не меньше 0,6 м. Если подвеска меньше по размеру, это приведет к тому, что порошок осядет на подвеске.Расстояние между деталью и проемом камеры должен быть 150-200 мм со всех сторон.

Тамбур для входа и выхода – нужен для уменьшения вероятности выхода частиц порошковой краски за пределы камеры.

При ручном окрашивании важен хороший свет.

Площадка для оператора (в камерах с ручным окрашиванием) должна быть подвижной (если таково устройство камеры) либо хорошо закрепленной. Обязательное требование к ней: прочность и заземление.

Поговорим о системе рекуперации и возврата порошка в камере.

Порошок, находящийся в камере в воздухе, нужно отделить от воздуха для повторного использования. Это делается с помощью:

- Фильтры патронные;

- Фильтры ленточные;

- Циклоны.

Патронные фильтры.

Коллектор – спец устройство для патронных фильтров. Их количество зависит от размера камеры. Именно фильтры улавливают частицы порошка. Коллектор обычно устанавливают в камере, или под ней. Спец-вентилятор в коллекторе прогоняет воздух с порошком сквозь фильтры. Порошок оседает в фильтрах. Порошок удаляется с фильтров вследствие обратного импульса сжатого воздуха. Порошок попадает на дно коллектора и подается обратно в питатель для повторного использования.

1 - клапан; 2 - подача сжатого воздуха; 3 - корпус фильтра

Данный тип эффективнее всего при больших объемах порошка и для небольших партий изделий. Степень извлечения частиц из воздуха - 98-99%.

Отделение порошка при помощи циклонов

Принцип работы: завихрение воздуха из камеры в сепараторе. Отделение порошка с помощью центробежной силы. Циклон именно отделяет порошок, не фильтруя воздух. Дополнительно нужно отфильтровать воздух, для возврата в помещение.

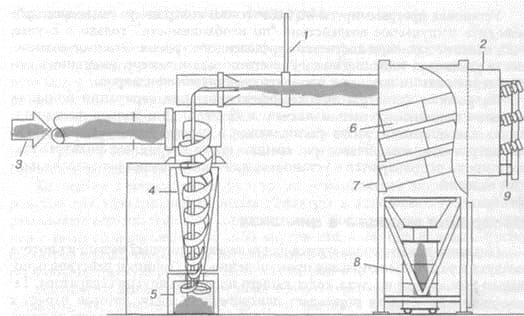

Циклонная установка для улавливания порошка

1 - шибер безопасности; 2 - выход очищенного воздуха; 3 - направление порошково-воздушной смеси; 4 - циклон; 5 - емкость для сбора порошка; 6 - патронный фильтр; 7 - коллектор; 8 - сборник порошка; 9 - импульсный очиститель фильтра

Сейчас существуют мини-циклонные установки. Они более усовершенствованы.

Они используются, когда нужно извлечь порошок разных цветов. А их эффективность повысилась до 92-98%.

Фильтрация при помощи ленточных фильтров.

Эффективны для средних и крупных производств. Ленточный фильтр находится внизу камеры, вращается параллельно ходу конвейера. Из камеры воздух проходит через ленту. Порошок остается на ней. Воздух возвращается в камеру.

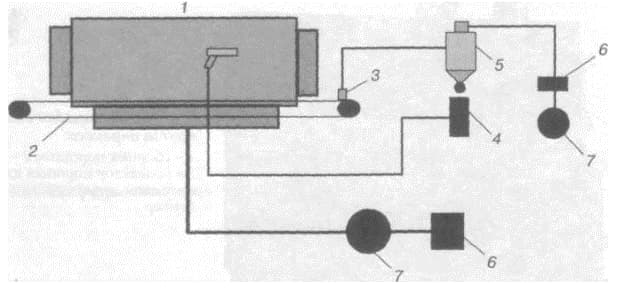

Применение ленточных фильтров в системе очистки воздуха

1 - распылительная камера; 2 - ленточный фильтр; 3 - устройство для съема порошка; 4 - система возврата порошка; 5 - циклон; 6 - фильтр; 7 - вентилятор

Возврат порошка в цикл:Повторное использование порошка обеспечено: методом просеивания и смешивания извлеченного из воздуха порошка с новым.

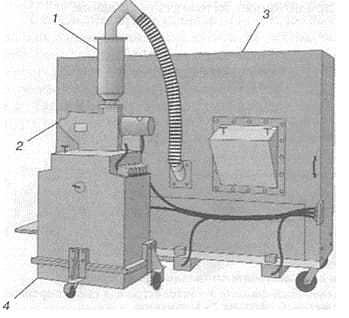

Установка для возврата порошка в систему

1 - сборник порошка; 2 - сито; 3 - коллектор порошка для повторного использования; 4 - бункер